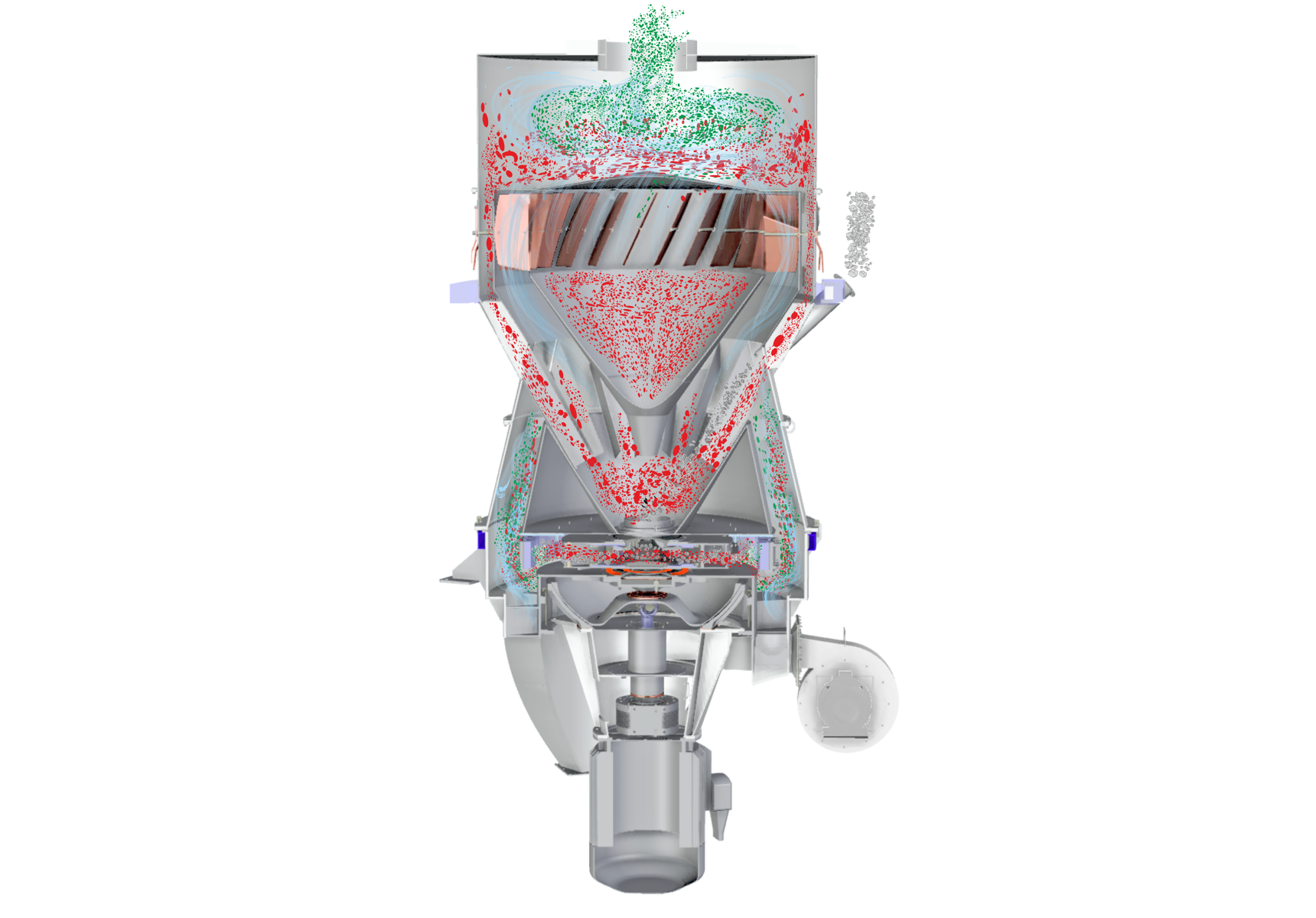

Измельчение свободным ударом (60÷130 м/с)

3 типа встроенных классификаторов

Точечная смазка низкой периодичности и простой регламент обслуживания

Настройка работы с HMI панели оператора

Стабильное качество - не зависит от износа

Узкий, однородный гранулометрический состав продуктов

Рабочие узлы на газостатической воздушной опоре

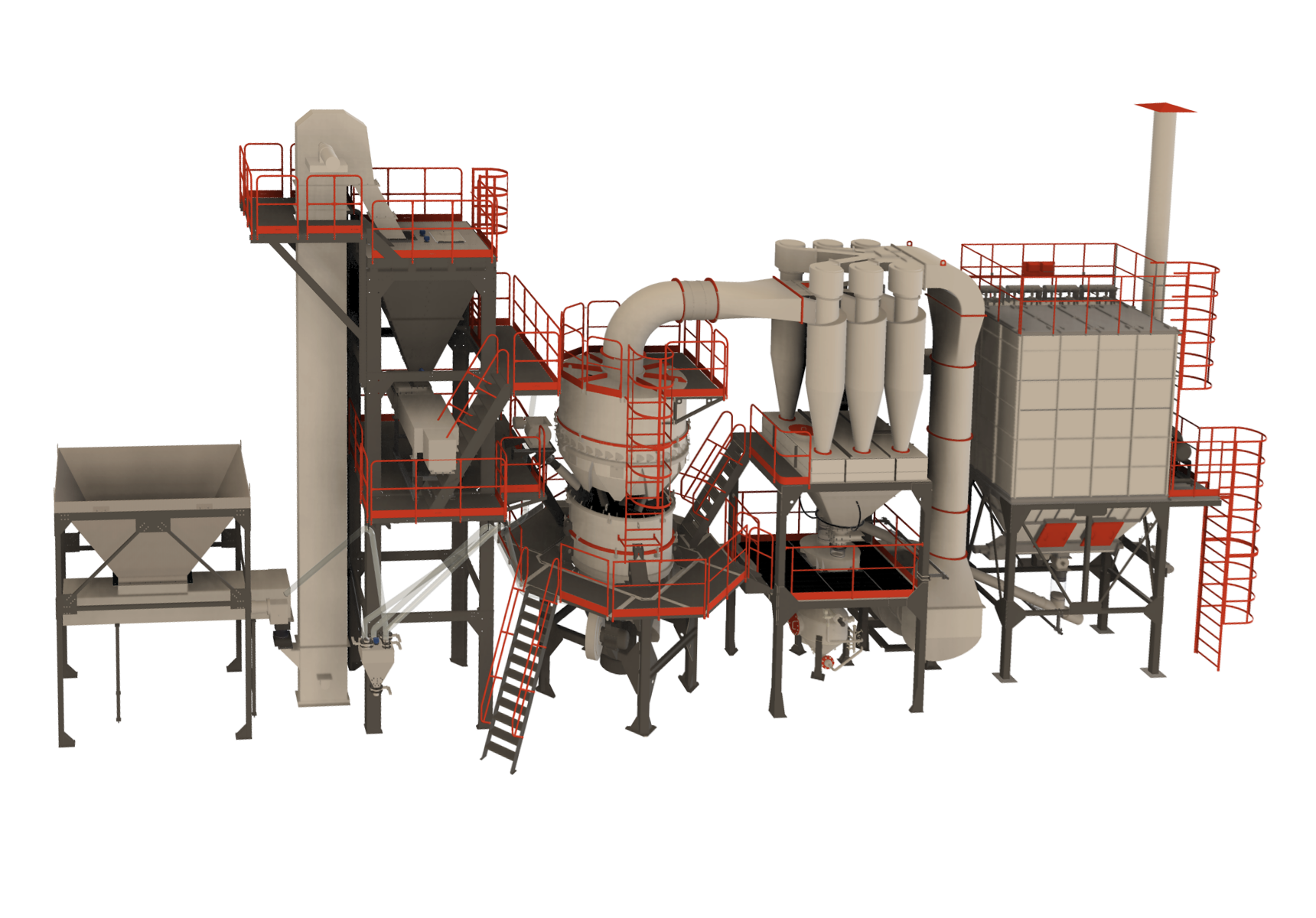

Модульная система аппаратов

ОБЛАСТИ ПРИМЕНЕНИЯ

Производство функциональных порошков

- Тонкодисперные порошки и смеси

- Органо-минеральные смеси, активированные минеральные порошки

- Буровые растворы и утяжелители

- Специальные цементы и вяжущие

Получение чистых порошков из сверхпрочных материалов и минералов

- Способ измельчения и специальное исполнение позволяет производить порошки высокой чистоты из материалов высокой прочности и абразивности с минимальным аппаратным загрязнением.

Обогащение и предварительное обогащение материалов

- Разрушение материалов по связям и спайкам, раскрытие и выделения включений

- Повышение качества и обогащение глиняного сырья

- Переработка и обогащение металлургических шлаков и техногенных отходов

Устройство и работа

Принцип действия