Марганцевые руды

.2.06Марганцевая руда обладает стабильно высокой ценностью и объемами потребления благодаря своим уникальным свойствам и востребованностью в металлургической отрасли. Марганец применяется во всех стадиях производства железа, в связи с чем данные руды относятся к стратегически важному сырью. Этот факт ясно показывает, что совершенствование технологий переработки марганцевых руд играет решающую роль в развитии экономического потенциала производства ферромарганца, кремний-марганцевых сплавов и химической промышленности.

Запасы марганцевых руд в России невелики. Основные запасы (55%) представлены крупным Усинским месторождением карбонатных руд и небольшим Дурновским месторождением окисных руд. Кроме того, около 16% марганцевых руд учтено по Порожинскому месторождению (содержание марганца 18%) и 12% - по Парнокскому месторождению (содержание марганца 32,1%).

Месторождения марганца России в основном представлены низкокачественными карбонатными рудами, требующими сложных схем обогащения, а большинство месторождений мелкие. Из указанных месторождений производственные мощности созданы лишь на Парнокском месторождении, но добыча руд незначительна.

В перспективе на период до 2030 года предусматривается ввод производственных мощностей по производству марганцевых руд в размере 535 тыс. т. При этом сохраняется импорт товарной марганцевой руды в размере 500 тыс. т, так как потребность ферросплавного производства в руде оценивается в 1043 тыс. т. Дополнительные перспективы связаны с введением в хозяйственный оборот не крупных промышленных объектов с окисленными рудами на Приполярном и Полярном Урале, в Вандайском и Удско-Шантарском рудных районах Хабаровского края.

Металлургия

Химическая и легкая промышленность

Для марганцевых руд с низким содержанием и высоким содержанием примесей необходимо проводить обогащение для получения качественного концентрата, отвечающего требованиям промышленного производства.

| Применение в металлургии | Содержание марганца | Ферромарганец | Фосфор марганец |

|---|---|---|---|

| Низкоуглеродистый ферромарганец | 36%~40% | 6%~8.5% | 0.002%~0.0036% |

| Углеродный ферромарганец | 33%~40% | 3.8%~7.8% | 0.002%~0.005% |

| Марганцево-кремниевый сплав | 29%~35% | 3.3%~7.5% | 0.0016%~0.0048% |

| Доменный ферромарганец | 30% | 2%~7% | 0.005% |

Технологии

Применяем принципиально новые высокоэффективные схемы сухого обогащения с учетом экономических, технологических и экологических особенностей сырья

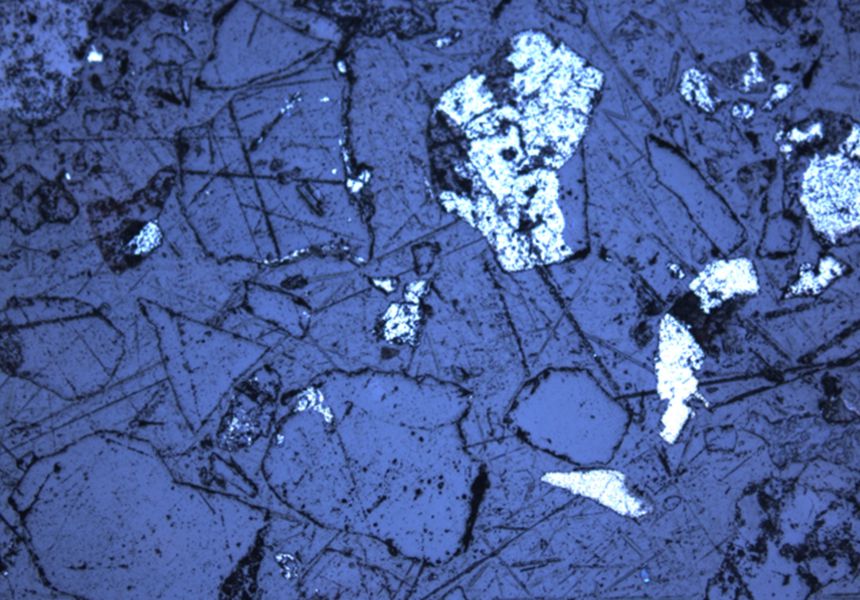

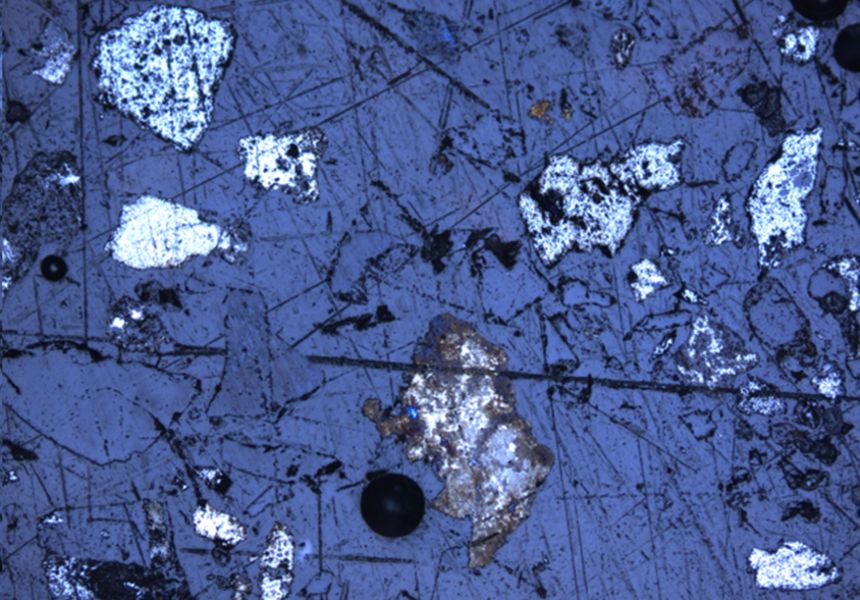

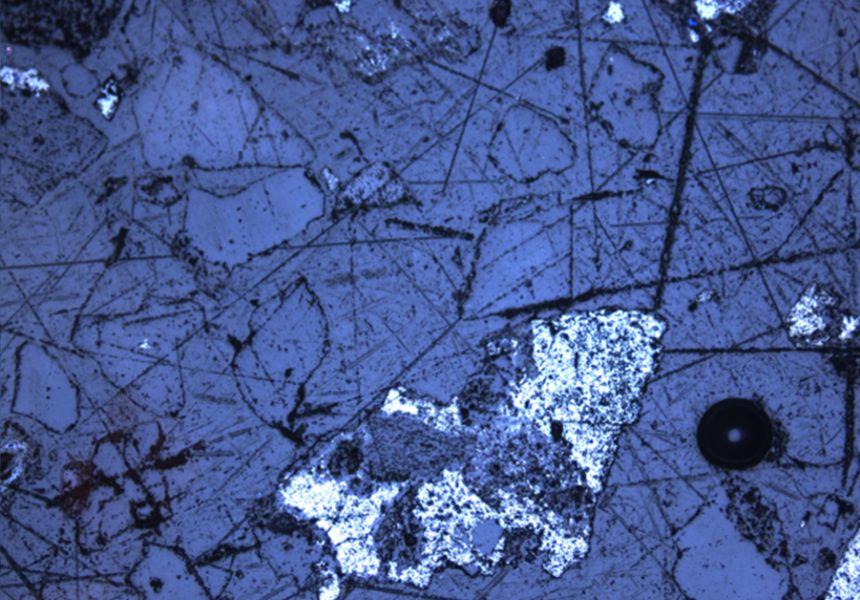

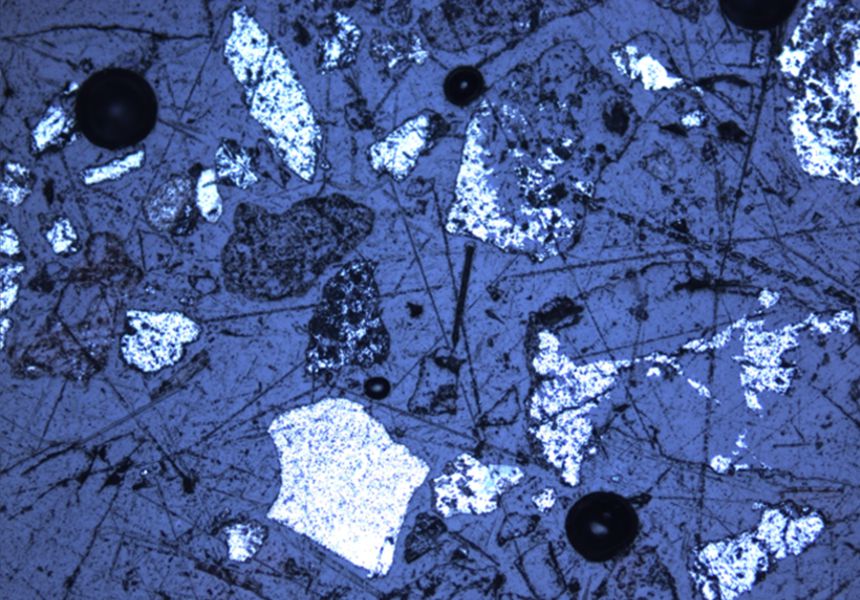

Обогащение карбонатных и карбонатно-силикатных марганцевых руд, с получением марганцевого концентрата и сырья для производства керамических изделий.

Обогащение хвостов добычи марганцевых руд – вторичного сырья, с получением марганцевого концентрата и пигмента.

Сухое обогащение бедных руд и марганецсодержащих хвостов

Бедные руды и марганецсодержащие хвосты

Технологии сухого обогащения бедных руд и марганецсодержащих хвостов обогащения позволяют:

- вводить в эксплуатацию мелкие удаленные месторождения, расположенные в районах с плохим водоснабжением и особыми требованиями к экологии производства;

- снизить энергетические затраты во всех операциях обогащения и удешевить природоохранные мероприятия, за счет исключения затрат на строительство и содержание хвостохранилища;

- снизить капитальные затраты на строительство фабрики за счет уменьшения объема перерабатываемой массы сырья при исключении воды;

- реализовывать дополнительную продукцию, получаемую из сухих фракционированных хвостов переработки.

Технологии обогащения с использованием сухой магнитной сепараций, пневматического обогащения являются альтернативой традиционным гравитационным и флотационным схемам обогащения, и имеют перспективы для многих видов минерального сырья.

Технология сухого обогащения карбонатных марганцевых руд

Карбонатные марганцевые руды

Вторичные продукты