Ресайклинг огнеупоров

.3.01Реализуем технологии переработки и обогащения огнеупорных материалов и изделий.

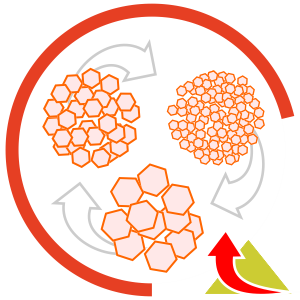

Технология рециклинга огнеупоров - переработка отработанной огнеупорной футеровки, которая позволяет получить огнеупорные компоненты постоянного качества, аналогичные материалам применяемым в первичных изделиях. Технология основана на процессе извлечения огнеупорных компонентов из отработанных материалов и последующей их переработке.

Подробное описание технологий представлено в презентации:

Технология

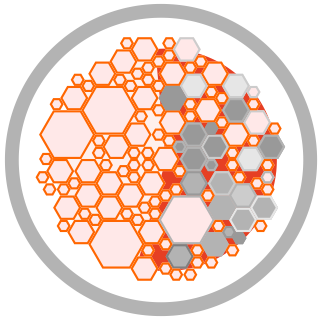

Отработанные огнеупоры

- футеровки металлургических и иных тепловых агрегатов - агломераты включающие:

- зерна огнеупоров в первичном состоянии;

- зерна, подвернувшиеся коррозии, разрыхлению, разрушению структуры, образованию вторичных низкоогнеупорных фаз;

- технологическую связку, шлаки, соли, металлы.

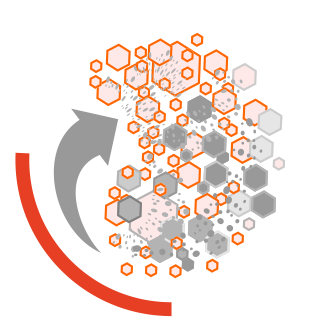

Подготовка

Наши технологии и оборудование позволяют:

- точно передать необходимое воздействие на матрицу для разрушения связей;

- воздействие на материал происходит множественно и в свободной среде;

- раскрытие агломерата происходит по границам, связям, включениям;

- возможно использование нескольких стадий деагломерации для последовательного избирательного раскрытия сложных композиций.

Результат стадии

Технологический результат стадии:

- переход от агломерационной формы к смеси материалов в свободном, несвязанном состоянии;

- использование контрастности признаков материалов при механическом воздействии для повышения эффективности обогащения на последующих стадиях;

- максимальное сохранение кристаллов исходных огнеупорных заполнителей за счет прецизионной последовательной деагломерации.

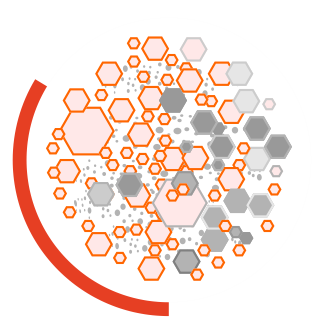

Сепарация и обогащение

Разделение полученной смеси частиц по контрастным свойствам и характеристикам:

- разделение в воздушных сепараторах по крупности, плотности;

- разделение в магнитных полях;

- электростатические методы разделения материалов.

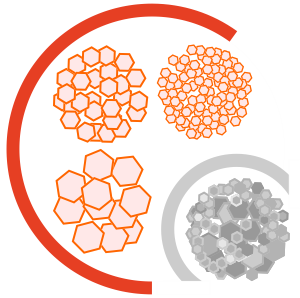

Продукты

- порошки огнеупорных материалов с узким гранулометрическим составом, состоящих из очищенных кристаллов;

- шламовые продукты - мелкодисперсные порошки, образованные используемыми связующими, первичными примесями, рыхлыми и ослабленными зернами, подвергшихся деструкции.

Применение

Применение

Дальнейшее применение продуктов рециклинга зависит от требований к конечной продукции:

- прямое применение в огнеупорных смесях и изделиях;

- брикетирование;

- спекание, плавление - рекристаллизация для повышения крупности зерен в кристаллической форме;

- добавки модификаторов и компонентов для производства композитных огнеупорных материалов.

Плавление / спекание

Плавление:

- производится по традиционной технологии производства плавленых огнеупорных материалов, при этом достигается более высокий выход годного.

Спекание:

- повышенная эффективность процесса за счет: минимальной пористости брикета, отсутствия потерь массы при прокаливании;

- достижение условий рекристаллизации, образования огнеупорных фаз - значительно экономичнее (температура, время) цикла производства с использованием первичного сырья.

Результат

- получение продукции высокого и стабильного качества;

- экономическая эффективность;

- ресурсо- и энергосбережение;

- снижение экологической нагрузки и углеродного следа.

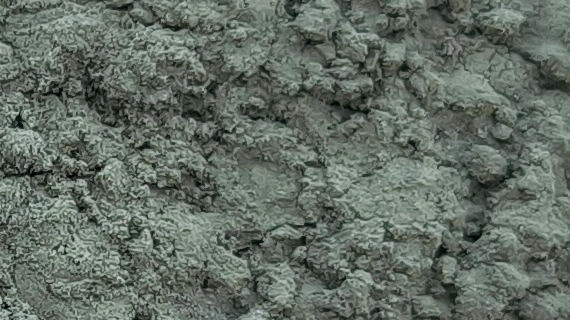

Примеры обогащенных огнеупоров

Порошок периклазоцирконовый

- Обогащенный периклазоцирконовый порошок

- Содержание MgO > 90%, ZrO2 > 6%

- Получен из лома периклазоцирконовых изделий стекловаренных печей

Порошок периклазовый

- Обогащенный порошок из плавленного периклаза

- Содержание MgO > 97%

- Получен из лома периклазовых изделий из плавленого периклаза с содержанием MgO ~ 93%

Порошок периклазовый

- Обогащенный порошок из спеченного периклаза

- Содержание MgO > 93%

- Получен из лома периклазовых изделий из спеченного периклаза с содержанием MgO ~ 89%

Порошок периклазовый

- Обогащенный порошок из некондиционного периклаза

- MgO - 98,5

| SiO2 - 0,29 | CaO - 0,52 | Fe203 - 0,35 | Al2O3 - 0,15 | ППП - 0,25

- Получен из некондиционного периклаза MgO - 94,42

| SiO2 - 0,72 | CaO - 1,34 | Fe203 - 0,51 | Al2O3 - 0,34 | ППП - 2,67

Порошок периклазовый

- Порошок периклазовый -3+1 мм

- MgO - 95,9 | Графит чешуйчатый - 4,23

| SiO2 - 1,01 | CaO - 1,11 | Fe203 - 0,53 | Al2O3 - 1,50 | ППП - 4,39

- Произведен из лома периклазоуглеродистого кирпича

Порошок муллитовый

- Обогащенный муллитовый порошок

- Содержание Al2O3 > 68%

- Получен из лома муллитовых изделий с содержанием Al2O3 ~ 62%

Порошок шамотный

- Обогащенный шамотный порошок

- Содержание Al2O3 ~40%

- Получен из лома шамотного кирпича

Порошок шамотный

- Обогащенный шамотный порошок

- Содержание Al2O3 > 45%

- Получен из лома шамотных изделий стекловаренных печей с содержанием Al2O3 ~ 42%

Порошок баддеилитокорундовый

- Обогащенный баддеилитокорундовый порошок

- Содержание ZrO2 > 40%

- Получен из лома плавленых баддеилитокорундовых изделий с содержанием ZrO2 ~ 33%

Порошок цирконовый

- Обогащенный цирконовый порошок

- Содержание ZrO2 > 65%

- Получен из лома цирконовых изделий с содержанием ZrO2 ~ 63%

Концентрат хромоксидный

- Концентрат хромоксидный

- Содержание Cr2O3 > 50%

- Получен из лома хромалюмоцирконовых, хромкорундовых изделий с содержанием Cr2O3 30-40%