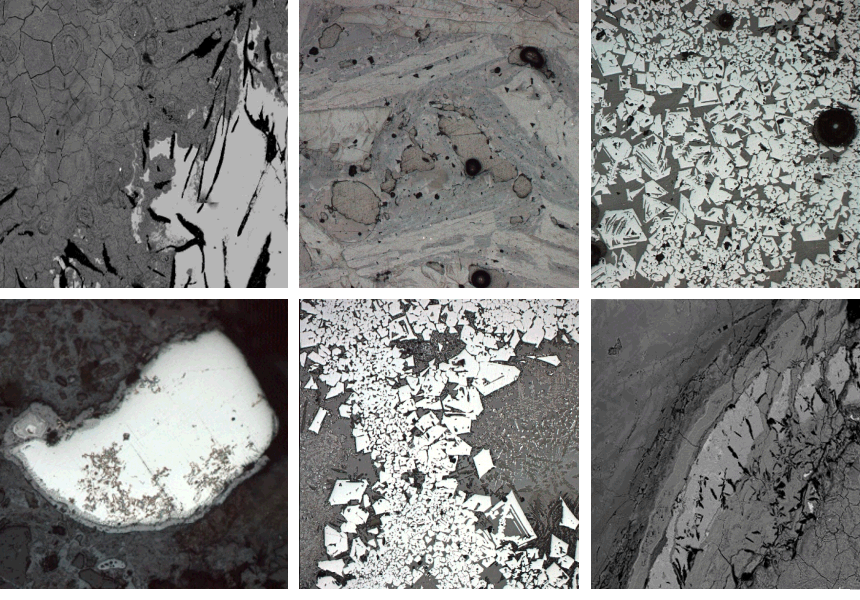

Металлургические шлаки

.3.02Технология утилизации металлургических шлаков – промышленная переработка промышленных отходов в качестве сырья для получения товарной востребованной продукции и снижения безвозвратных потерь металлургического производства.

Технология основана на селективной дезинтеграции и последующем извлечении возвратного металлсодержащего продукта с получением попутно образующейся продукции.

Металлургическое производство характеризуется большим объемом накопления промышленных отходов. Наиболее многотонажными из них являются металлургические шлаки, которые если не перерабатываются, транспортируются в отвалы и переходят в разряд безвозвратных производственных потерь. Хранение шлаков открытым способом сопряжено как с огромным негативным влиянием на состояние окружающей среды, так и с рядом ощутимых экономических издержек для металлургических предприятий.

Наиболее значительными по объему образования являются доменные, ферросплавные, конвертерные и мартеновские шлаки.

Основные предприятия, реализующие переработку металлургических шлаков, относятся к строительной отрасли, поскольку по химическому и минералогическому составу шлаки схожи с природным сырьем.

Сталеплавильные шлаки содержат железа 22-24% и более, в том числе 11-15% в виде корольков металла, поэтому основными путями их утилизации является извлечение металла для оборотного использование в агломерационном и доменном производствах.

Объемы переработки шлаков черной металлургии превышают их текущий годовой выход [* в РФ / перерабатываются не только все текущие шлаки, но и лежалые шлаки прошлых лет из отвалов]. Промышленная переработка текущих и лежалых медеплавильных шлаков с применением пирометаллургических и флотационных методов организована на многих предприятиях в России (Среднеуральский медеплавильный завод, Карабашмедь, Святогор, ППМ «Уралэлектромедь», Сибайский филиал Учалинского ГОКа), Казахстане (Балхашская обогатительная фабрика), Узбекистане (Алмалыкский ГМК).

Способ

Внедрение

Продукция

Возвратная продукция для металлургического передела

| ГОСТ 2787 – 2019 Металлы черные вторичные. Общие технические условия.

- Железный скрап, легирующие добавки, доменный присад, высококачественный металлсодержащий концентрат с массовой долей FeO 60 - 75%; Извлечение металла в концентрат 85 - 90%;

- Медный концентрат.

Активные минеральные добавки в цемент

Использование доменных шлаков при производстве шлакопортландцемента:

| ГОСТ Р 56196- 2014 «Добавки активные минеральные для цементов. Общие технические условия».

- Экономия глинистых пород, снижению расхода известняка в 1,2–1,6 раз. Снижение расхода энергии на 40% по сравнению с производством портландцемента.

- Частичная замена клинкера гранулированным шлаком, который является более дешевым сырьем - значительное снижение себестоимости, увеличению в 1,5 – 2 раза объема производства цемента.

Крупный и мелкий заполнитель

Шлаковый щебень и песок.

| ГОСТ 3344-83 «Щебень и песок шлаковые для дорожного строительства. Технические условия»,

| ГОСТ Р 57789-2017 «Золы, шлаки и золошлаковые смеси ТЭС для производства искусственных пористых заполнителей. Технические условия».

- До 20 % образующихся шлаков перерабатывается в щебень, который можно использовать для устройства оснований дорог.

- Фракция размером до 5 мм (шлаковая мелочь), при наличии вяжущих свойств - используется при возведении монолитных шлакобетонных оснований.

Прочие продукты

- Шлаковая мука - использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства и использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства.

- Активная минеральная добавка.

- Абразивные порошки.